Нарезка пластика

Для нарезки и сверления рекомендуется использовать режущий инструмент с твердосплавными наконечниками. С целью предотвращения образования зазубрин и сколов, резка пластиков должна происходить так, чтобы пила направлялась со стороны декоративного слоя. Стальная пила должна иметь диаметр от 25 до 45 см для прямого раскроя и от 16 до 12 см для раскроя по кривой. Скорость резки должна быть от 25 до 40 м/мин. В случае, если обе поверхности листа декорированы, избежать сколов на нижней стороне, можно изменяя угол касания лезвия. Для предотвращения образования трещин все внутренние углы пазов должны быть закруглены. Это выполняется высверливанием округлений внутренних углов пазов перед собственно нарезкой.

Обрезка стационарной циркулярной пилой

Для получения хороших результатов важны следующие условия:

- точная направляющая;

- достаточное давление, оказываемое на лист, помещенный декоративной стороной вверх, в точке разреза, с помощью прижимного инструмента или лучше прижимных барабанов, высота которых может регулироваться;

- правильная проекция лезвия.

Если нет необходимости в соблюдении точных форм, можно резать сразу две панели, сложенные лицевой стороной друг к другу. Проекция зубцов на поверхность панели должна быть отрегулирована до соответствия форме зубцов и диаметру лезвия. Необходимо заметить, что в этом случае обратная сторона листа (декоративная сторона направлена вниз) может трескаться. Стальные лезвия высокоскоростных циркулярных пил не должны подвергаться вибрации, для чего шаг должен быть менее 10 мм, скорость резки от 20 до 50м/с, в зависимости от зубцов, максимальная скорость подачи 30м/мин.

Лезвия циркулярных пил с наклоненными зубцами служат намного дольше, однако ими надо пользоваться осторожно, так как они очень чувствительны к ударам и контакту с металлическими поверхностями. Необходимо соблюдать следующие условия: шаг от 10 до 15мм; скорость резки от 70 до 100м/с, скорость подачи от 15 до 30м/мин.

В большинстве случаев лезвия толщиной менее 2мм имеют недостаточную жесткость, вибрируют и при обрезке оставляют зазубренные края.

Обрезка ленточной пилой

Ленточная пила может использоваться только для обрезки ламинатов, обычно при необходимости создания листа сложной формы. Для достижения хороших результатов используются лезвия с тонкими зубцами, как для легких металлов.

Обрезка панелей, облицованных пластиком с одной или двух сторон

Для резки панелей, облицованных пластиком, применяются те же правила, что и для резки листового ламината. Для циркулярных пил угол резки зависит от высоты, с которой прикладывается лезвие. В случае с панелями с двумя декоративными сторонами, если верхний край среза расщепляется, лезвие должно быть поднято выше, однако, если задевается нижний край, лезвие надо опустить ниже. Таким образом, оптимальная высота определяется опытным путем.

Для резки панелей с двумя декоративными поверхностями не рекомендуется использовать ленточные пилы, так как расщепляется сторона, соприкасающаяся с опорной поверхностью.

Сверление отверстий

Рекомендуется просверливать отверстия под крепежные винты диаметром большим, чем диаметр винта или самореза, чтобы обеспечить люфт движения пластика при естественном изменении его размеров из-за температурно-влажностных условий окружающей среды. Во избежание образования сколов в листе пластика отверстия высверливаются заранее на горизонтальной поверхности с декоративной стороны пластика с опорой на твердое основание из дерева или ДСП.

Технология сверления

Наиболее подходящими сверлами для пластика являются винтовые сверла с углом заточки 60° и 80° (для сверления металла обычно используются сверла с углом заточки 120°) и острым винтовым углом (высокоскоростной угол) с широким промежутком для сверления (широкая нарезка). Рекомендуемый угол наклона составляет 7°, а угол касания - 8°.

Отверстия диаметром до 15 мм могут быть получены с помощью винтового сверла. Для получения отверстий диаметром от 15 до 40 мм используются расширяющие сверла с одним или более лезвиями и направляющей; для еще больших диаметров используются регулярные лезвия с направляющей.

Скорость проникновения сверла никогда не должна превышаться настолько, что приводило бы к нагреву декоративной поверхности, которая в этом случае может быть повреждена.

Использование твердой древесной основы предотвращает обламывание краев материала, в месте выхода сверла. В массовом производстве лучшие результаты могут быть получены при использовании шаблонов с муфтами для жесткого закрепления части, которую необходимо сверлить.

Предосторожности при сверлении

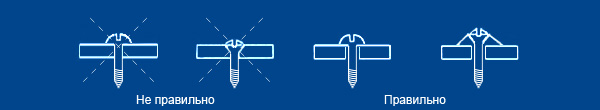

Диаметры отверстий для винта должны быть на 0,5 мм больше, чем диаметры самих винтов. Винт не должен касаться краев отверстия, и со всех сторон должны быть зазоры, чтобы материал мог немного двигаться в случае изменения температуры или влажности.

В любом случае, во избежание излишнего затягивания винтов, следует использовать пластиковые или резиновые прокладки. Винты с овальными головками никогда не должны использоваться, так как при этом не будет зазора у пластика.

Крепление пластика

Следует использовать винты или саморезы только с головкой горизонтального упора. Конусообразные потайные винты использовать не рекомендуется в связи с тем, что отверстие с фаской под них снижает толщину прикрепляемого пластика, создавая дополнительную возможность для его разрушения. Саморезы с меньшим шагом резьбы обеспечивают более надежное соединение. Крепеж винтов или саморезов для пластиков рекомендуется осуществлять с допуском на люфт пластика, т.е. не дожимая до упора при завинчивании винтов, в противном случае место крепежа будет являться концентратором напряжения и вызывать разрушение листа пластика сразу при монтировании или при дальнейшей эксплуатации.

Приклеивание

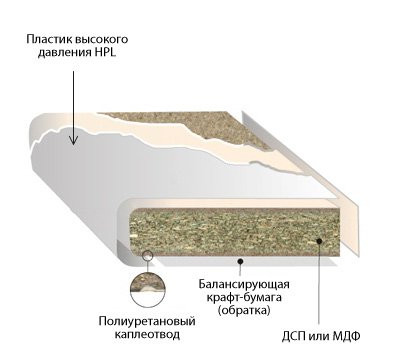

Пластики приклеиваются обычно на ДСП, ДВП, МДФ и фанерные плиты. Перед приклеиванием необходимо провести доведение до одинаковых условий по температуре и влажности пластик, клей и подложку.

Преимущественно 18-22°С и относительная влажность воздуха около 50%. Свежеприобретенные плиты ДВП, ДСП или фанеры должны высохнуть в течение не менее недели, чтобы избыточная влага не сказалась на снижении качества приклеивания пластика.

Необходимо использовать древесные плиты-подложки с ровными, не имеющими дефектов и отшлифованными поверхностями, а также абсолютное соблюдение чистоты всего сырья (пластика, клея, подложек) и поверхностей приклеивания, в противном случае опасность включения чужеродных частиц или продавливания поверхности.

Клей всегда наносится на всю заднюю поверхность пластика, при этом важно контролировать равномерность нанесения клея. Наносимое количество зависит от свойств поверхности древесных плит-подложек: чем грубее поверхность, тем больше необходимо наносимое количество клея.

Очень важно обеспечить равномерное давление при сжатии в процессе приклеивания пластика.

После склеивания слоистого пластика и подложки, во избежание неравномерного расширения, необходима выдержка в течение 48 часов при температуре от 20 до 24°С и влажности от 45 до 55%.

В зависимости от оборудования и типа подложки могут использоваться различные типы клеев.

Постформирование

Слоистые пластики типа «постформинг» изготовлены по особой технологии. С помощью специального нагревательного оборудования такой пластик размягчают и формуют по определенному профилю. Это значительно увеличивает область применения данного материала в изготовлении мебели. Для постформинга требуются специальные клеи, обладающие очень высокой скоростью схватывания и термостойкостью, поскольку приклеивание пластика к заготовке происходит при высокой температуре. Выбор клея зависит от типа оборудования, на котором вы работаете.

На какие параметры клея необходимо обращать внимание?

В первую очередь это вязкость (особенно для проходных линий) и скорость схватывания. Клей, как и пластик, должен постоянно подогреваться. Это обеспечивает качественное приклеивание пластика к заготовке.

Оборудование для постформинга

Многие методики постформирования предусматривают, что ламинат сначала клеится горизонтально на ровную основу, после чего загибается и одновременно наклеивается на предварительно профилированный край основы. Методик склеивания много, но основных методик постформирования только две: на станках стационарных и станках проходного типа. В первом случае лист находится на месте в момент постформирования, а во втором - лист движется по линии во время загиба.